隔膜泵的检修

时间:2016-08-18 阅读:316

隔膜泵的检修

一、拆卸与装配

1、隔膜计量泵液缸部件的拆卸 把柱塞移向中间行程位置,将柱塞从十字头旋出。在拆下吸排管法兰和泵托架与液缸部件连接的螺母后,将隔膜液缸部件从机座上拆下来,然后按以下顺序全部拆下泵内的各个零件。

(1)拆下安全补油阀部件或安全阀,拉出柱塞,拧下填料压盖螺栓,拆下填料压盖,取出密封填料,柱塞套。

(2)拆下吸排管压板,依次取下阀套、限位片、阀球或弹簧及阀。

(3)拆下缸盖,依次取出隔膜、压环、定位销等。

2、传动箱的拆卸

(1)由后部和侧部螺塞处放尽传动箱内的润滑油,拆下箱体后端的盖板。

(2)拆下电动机,取出联轴器,拧下蜗杆轴承压紧螺母,将轴承盖、轴承、蜗杆和抽油器从传动箱内取出。

(3)打开调节箱盖,拆下调节箱的压紧螺母,逆时针旋转调节转盘,使调节丝杆从调节螺母中退出来,取下调节箱,再将调节丝杆部件从上套筒拿下,然后把上套筒从传动箱体上拆下。

(4)拆下泵托架压紧螺母,将泵托架从传动箱体内取出,打开传动箱上盖,从箱体内取出十字头销。

(5)将N轴和套在N轴上的偏心块、连杆、偏心块上环等一并从传动箱里拿出,基本部件的拆卸顺序如下:拆下调节螺母,即可从N轴上拆出偏心块上环、轴承和垫圈;拉出套在偏心块上的偏心块套,取出滚针和偏心块;将传动箱体翻转,拆下传动箱体下轴承盖,把蜗轮、下套筒、轴承等同时从传动箱体内取出,即可一一取出下套筒等。

3、装配顺序 传动箱装配前清洗和检查所有零件,对已磨损而不能修复者应更换新件。按拆卸顺序,逆时针装复传动箱部分,应注意以下几点。

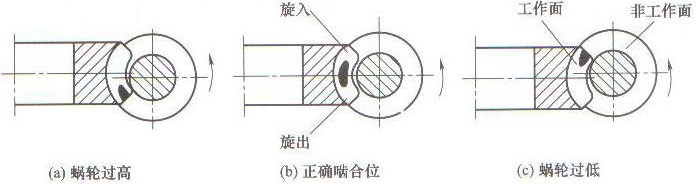

(1)重装或更换新蜗杆、蜗轮时,注意重新调整蜗轮与蜗杆的啮合位置(图1)。调节方法是将蜗轮工作齿面薄薄地涂上一层红丹,用手旋转蜗杆数转,观察起啮合点的位置,通过增减垫片的数量,使啮合点达到正确的位置。

图1 蜗轮与蜗杆的啮合位置

(2)回装蜗杆和柱塞油封时,在轴颈处应无划痕、碰伤的现象。并在密封表面上涂一层硅润滑脂,可用0.3~0.5mm绝缘纸卷在轴颈上导向,将油封推入后抽出绝缘纸即可,不得用带尖角的金属块撬,以免损伤油封唇口,影响油封的效果。

(3)蜗杆与蜗轮之间间隙大小的调整可以通过加减垫片数量来适当调节,若间隙太大,泵运行有冲击噪声;而间隙太小时,运行时转动调节手轮则较为困难。

(4)传动箱按逆时针的顺序装复,再盘动联轴器进行检查,应转动自如,不得有任何卡阻的现象。转动调节转盘和盘动电动机联轴器,将行程调到零位置,装上指向零位置的调量表;转动调节转盘,把行程调到规定的zui大行程,并把十字头移向前死点位置。

(5)因计量泵是单脉动负载,载荷对蜗轮的磨损是排液冲程大于吸液冲程。因此,泵运行6000h后,根据蜗轮磨损情况,可将蜗轮相对原装配的位置,绕轴线旋180°后装回,这样可以延长蜗轮工作的寿命。

(6)按柱塞液缸部件拆卸程序,逆时针装复于传动箱上,并调节好填料压盖螺栓的松紧,转动联轴器试转,应转动自如,不得有卡涩的现象。

(7)多联泵在回转对中联轴器时,注意各泵柱塞相位角均匀分布,特别是相同机座代号同一传动比,柱塞相位角必须均匀错开,以免因负荷过于集中对首级蜗杆和电动机运行不利。

二、零部件质量标准及检修

1、进排料阀 阀座与阀头应有良好的吻合线,吻合线的宽度为0.25~2.00mm,并且上面不能有锈蚀、麻点等缺陷。若达不到要求,可采用机加工与定心敲击法相结合修复。锈蚀严重时,应更换阀座。

2、膜片 膜片应光滑,无划痕,弹性符合要求。

3、控制阀 调节压力阀阀芯与阀座吻合严密,煤油渗漏试验5min,渗漏不超过一滴。根据损坏情况,可相应采取加工、定心敲击法或研磨法修复。无法修复则更换。

补油阀质量标准、检修方法与压力阀相同。

(4)泵体部件 柱塞与导向管配合尺寸公差为H8/g8,圆度为0.02mm,直线度为0.02mm,表面粗糙度不大于Ra0.8μm,表面硬度为45~55HRC。

配合轴径与定位轴径同轴度为0.02mm。柱塞的zui大修磨量为0.01D(D为直径)。

5、导向套 内径与外径的同轴度为0.02mm。与柱塞配合尺寸公差面为H8/g8。密封圈应有良好弹性,无老化、裂纹现象,与柱塞配合面无划痕损伤。

(6)曲轴 主轴颈、曲柄颈与轴瓦配合公差为G7/h6,圆度为0.02mm,直线度为0.02mm,表面粗糙度不大于Ra0.8μm。主轴颈与曲柄zui大修磨量为直径的0.04倍。

(7)曲轴轴瓦壳 与轴瓦配合表面无拉伤起毛现象,表面粗糙度不大于Ra0.8μm。与轴瓦配合表面的导向孔垂直度为0.02mm。

两轴瓦壳组合后,其两端导向孔同轴度0.02mm。

(8)曲轴瓦 与轴瓦壳配合尺寸公差为H7/g6,与曲柄颈配合尺寸公差为H7/g6,配合表面粗糙度不大于Ra1.6μm。轴瓦键槽与定位键配合尺寸公差为H7/g7。

(9)曲轴套 与主轴颈配合尺寸公差为H7/g6,表面粗糙度不大于Ra1.6μm。内径与外径同轴度为0.02mm。

(10)中轴 与轴套配合尺寸公差为H7/g6。圆度为0.02mm,直线度为0.02mm,表面粗糙度不大于Ra0.8μm,调质处理。配合轴颈与定位轴颈同轴度为0.01mm。zui大修磨量为直径的0.04倍。

(11)中轴套 表面粗糙度不大于Ra1.6μm。内径与外径同轴度0.02mm。