氧化反应器底部卸料阀液压控制及故障分析

- 发布时间:2014/1/23 11:53:57

- 浏览次数:1340

一、前言

油压系统在闭环负载的情况下,具有定位刚度大,位置误差较小的特点。液压执行器响应速度较高,能高速起动、制动与反向。因为其具备结构简单、运行平稳、操作灵活、自润滑等优点,被广泛应用在化工、机械及冶金等领域。济南某化工厂的氧化反应器卸料阀采用液压方式驱动,在实际应用中,如操作不慎或保养不当,就会出现故障,从而影响生产。

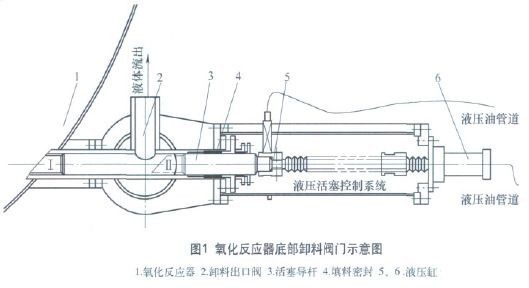

氧化反应器底部卸料阀是由液压系统控制的,如图1所示。该氧化反应器的底部阀门有两种工作状态:阀门开启(活塞导杆在Ⅰ处)和阀门关闭(活塞导杆在Ⅱ处)。

正常情况下,反应器内工作压力为1.0MPa,工作温度为185℃。反应器的总高度为23.5m,反应器内正常工作条件下,液位高度为6~7m。反应器底部阀门处的内压力(工作压力+液位压差=1.07MPa)。在物料反应期间,反应器卸料阀处于关闭状态。当物料反应充分后,液压系统驱动卸料阀开启卸料。卸料完毕,阀门关闭。液压系统对活塞导杆施加压力大于罐体内压力后,阀门由Ⅱ处移动至Ⅰ处,阀门*关闭。当反应器底部的阀门需要打开时,液压控制系统换向。活塞导杆在罐体内压及反向油压的作用下,开始后退,由Ⅰ处移到Ⅱ处,卸料阀开始卸料。当料位到达罐内zui低点时,阀门又开始关闭。

二、液压系统工作原理

液压系统工作时,液压泵起动,液压油经止回阀进入液压系统,系统开始升压,如图2所示。液压泵的zui高压力为190MPa(1900kgf/cm2),由溢流阀来控制。液压泵卸荷期间,蓄能器来补偿压力泄漏,保持系统压力。系统压力下降到低于175MPa(1750kgf/cm2)时,液压泵重新起动对系统进行供油加压,直到达到设定压力。

物料反应时,液压系统活塞导杆向左移动,由图1中Ⅱ处移到Ⅰ处,使卸料阀处于关闭状态。

反应完毕,需要卸料时,由中央控制室DCS发出指令,驱动电磁换向阀动作。电磁换向阀换向后,换向子油路压力驱动主油路液控换向阀换向。主油路换向后,活塞后退,活塞导杆由图1中Ⅰ处移到Ⅱ处,卸料阀打开,物料排出。

三、常见的故障及其分析

氧化反应器底部卸料阀故障主要是开关不灵活,表现为活塞导杆不能顺利从Ⅰ处到Ⅱ处来回移动,分析原因如下。

1.活塞导杆与活塞壁之间堵料

由于反应物黏性较大,阀门长时间不动作,会造成物料结壁,影响阀门开关。正常工作状态下,出料阀阀体部位设有冲洗水,以保证活塞导杆与活塞之间清洁。工作期间,需要定期检查冲洗水的流量及压力,确保其正常运行。

2.液压系统油压不足

(1)液压油泄漏漏油部位主要集中在油路系统的一些密封面上,如油管接头密封损坏漏油,溢流阀、主油路换向阀等阀门与油路密封平面泄漏,液压缸活塞杆处外泄漏等。对漏油部位及时维修或更换。

(2)溢流阀运行不稳定溢流阀的滑阀与阀孔配合不当,或锥阀与阀座接触处被污染物卡住、阻尼孔阻塞、弹簧歪斜或失灵等使阀芯卡住或在阀孔内移动不灵,均能引起溢流阀运行不稳定。导致油压限压不稳,达不到设定值就泄压,造成系统压力过低。

(3)止回阀故障止回阀是为了保证油路的单向性,当压力表处的压力始终不能达到阀门的关闭压力时,要考虑止回阀故障。阀瓣破碎、介质倒流是止回阀常见的故障。为了避免阀瓣与阀座之间拍打破碎,要选用具有韧性材料的止回阀。为了避免止回阀密封面破坏及液压油内夹杂杂质,出现倒流现场,要定期清洗过滤网,保证液压油的洁净。

(4)油温过低此现象主要发生在冬季。液压油有一定的温度适用范围。当油温过低,低于其正常运行值时,液压油黏度过高,系统的压力损失大,效率降低,液压泵吸油状况恶化,容易产生空穴和汽蚀作用,使泵运作困难。为了保证液压泵正常运行,需要选择性能较好、温度适用范围广的液压油(本系统采用的液压油为shellturboT—46)。同时在油箱上增加伴热系统,保证冬季正常运行。

(5)油温过高操作过于频繁或液压泵长时间运行等均会使油温过高,而油温过高会使液压油的黏度变小(特别是夏天),系统泄漏太多,容积损失增加,油压很难提高,系统的效率降低。这种情况,要对油路中的液压油进行冷却,增加风扇或水冷却系统。

(6)油位低因液压系统长期处于高压状态,一些密封处(或油箱)不可避免地出现漏油。另外液压油使用一段时间后,会有少量的自然蒸发损失。这些都导致油箱内液压油位下降。当油位低于液压泵的起动油位时,液压泵将打不开,需要补充液压油。

(7)电磁换向阀失灵滑阀卡死、对中弹簧折断、电磁铁线圈烧坏或电磁铁推力不足、电气线路故障、液控换向阀控制油路无油或被堵塞均能造成电磁换向阀失灵。电磁线圈损坏可用万用表测量线圈电阻来进行判断。液压油过脏卡住阀芯,使阀芯不能恢复原位;或阀内密封磨损,阀内有内泄漏,导致油压不足。如果内泄漏过大,用煤油清洗或更换密封部件。有时较小的内泄漏对油压的影响不是太大,但会使液压缸进退速度变慢。

(8)液压泵损坏或能力不足判断液压泵损坏,主要看液压泵出口的压力表显示数值,液压泵长时间运作,压力数值不能达到正常操作数值或不显示数据时,说明液压泵能力降低或损坏。需要切换到备用泵,对液压泵进行检修,更换损坏部件。

(9)液压油的乳化蒸汽加热器/冷却水泄漏,使水混入油箱,含水的液压油工作时受到剧烈的搅动,使液压油乳化变质,产生沉淀物,堵塞管道和阀门。当乳化发生后,要及时更换液压油。

四、液压系统日常维护要点

在日常维护过程中,定期检验液压系统。

1)检查油箱内油位的高度,保证油位在正常的操作范围内。油箱内油位太低,容易引起液压泵汽蚀现象,造成液压泵压力降低。

2)对液压系统进行排气,保证液压系统内没有空气,避免空穴的发生。

3)检查液压缸内液压油的温度。如果油温太低,低于20℃时,要用起动伴热系统,对液压油进行加温,使液压油的温度达到正常开车范围。油温过高超过70℃时,应设法冷却,使液压油的黏度降低,保证液压系统的压力。

4)检查液压油管路中是否有漏油的地方,如果有,要尽快排除。

油液具有易燃性,有引起爆炸的危险,附近要有灭火措施。溢流阀调整适当是液压系统正常工作的前提。如果溢流阀压力调整过低、环境温度等改变,油压达不到压力表上*,液压泵需要长时间工作,造成油温升高。如果溢流阀压力调得过高,当电接点压力表故障上限不能动作时,会使压力过高而损坏液压系统。

溢流阀zui高压力设定值一般高于电接点压力表上限10%~20%。溢流阀的调整,一般先把电接点压力表上限调高一些,做压紧工作,溢流阀压力从零开调,逐步提高压力,使之达到要求,然后锁紧溢流阀螺母,再把电接点压力表上限调回去。液压油过脏会堵塞溢流阀阻尼孔,卡住电磁换向阀阀芯,造成液压控制单向阀密封面漏油,致使液压系统工作不正常。故应避免赃物进入液压站油箱,同时,要定期清洗油过滤器,保持液压系统洁净。要选择具有合适的黏度、良好的黏温性能、抗氧化性能好的液压油。以保证液压元件在工作压力和工作温度发生变化的条件下得到良好润滑、冷却和密封。

五、结语

由于氧化反应器底部卸料阀液压系统的控制系统普遍采用电液控制,电气与液压的有机结合使得系统故障的查询更加困难,这就需要仪电工程师与液压工程师之间协调配合。液压系统的控制阀故障查询对维修人员提出了很高的要求。在维修过程中,工作人员需要具有丰富的理论知识及实践经验,需要对现场故障情况进行调查分析、调整和比对,并且需要有高度的责任心及实事求是的工作态度。